Quy trình 5S trong doanh nghiệp là gì? Tại sao phải xây dựng 5S?

Quy trình 5S trong doanh nghiệp là gì? Tại sao phải xây dựng 5S? Hãy cùng CEO Trần Trí Dũng tìm hiểu trong bài này nhé!

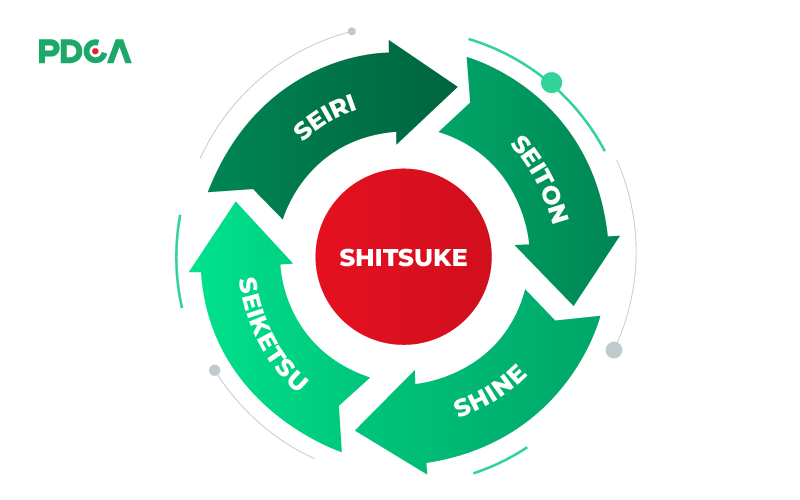

Quy trình 5S trong doanh nghiệp là gì?

5S là nền tảng để triển khai thành công quy trình, hệ thống

Đây là tên gọi của một phương pháp để quản lý, sắp xếp môi trường làm việc.

5S được viết tắt từ 5 từ. Đó là:

- Seiri (Sàng lọc)

- Seiton (Sắp xếp)

- Seiso (Sạch sẽ)

- Seiketsu (Săn sóc)

- Shitsuke (Sẵn sàng)

Quy trình 5S mang lại điều gì?

Với định nghĩa trên, có phải bạn nghĩ 5S chỉ đơn giản là vệ sinh, sạch sẽ?

Còn hơn thế nữa, hãy nhìn rộng hơn vào những lợi ích vượt trội. 5S có thể mang lại nhiều điều cho công ty:

- Những vấn đề tiềm ẩn dễ dàng được phát hiện và chỉ ra. Chúng ta mạnh dạn loại bỏ những thứ không cần thiết.

- Giảm lãng phí thời gian, nhân lực, tồn kho,… Bằng cách sắp xếp gọn gàng, dễ tìm kiếm, vận chuyển.

- Phòng ngừa ẩm mốc, nâng cao chất lượng, an toàn lao động. Chúng ta thường xuyên kiểm tra, lau chùi. Thường xuyên bảo dưỡng các máy móc trang thiết bị.

- Gắn kết tinh thần tập thể, xây dựng tinh thần cải tiến liên tục (KAIZEN).

Nguồn gốc ra đời của phương pháp 5S

Phương pháp 5S đã trở thành một trong những công cụ quản lý hàng đầu. 5S được áp dụng rộng rãi trong nhiều ngành công nghiệp.

Tuy nhiên, ít người biết rằng nó có nguồn gốc từ đâu. Ít người biết được 5S phát triển như thế nào.

2.1 Nhật Bản – Quê hương của phương pháp 5S

Phương pháp 5S được sinh ra và phát triển trong ngành sản xuất tại Nhật Bản.

Nó xuất phát từ triết lý quản lý của các nhà lãnh đạo Nhật Bản, nhằm tạo ra một môi trường làm việc sạch sẽ, gọn gàng và có hiệu suất cao.

Ngay từ những năm 1960, phương pháp 5S đã được áp dụng rộng rãi trong các nhà máy sản xuất tại Nhật Bản.

5S Nhật Bản giúp cải thiện quá trình sản xuất, tăng năng suất lao động và giảm thiểu lỗi sản xuất.

Điều này đã góp phần quan trọng vào sự thành công của ngành công nghiệp Nhật Bản trong những năm 1970 và 1980.

2.2 Sự phát triển và ứng dụng toàn cầu của phương pháp 5S

Với sự thành công của phương pháp 5S trong ngành sản xuất của Nhật Bản, các công ty đa quốc gia và tổ chức quốc tế đã bắt đầu quan tâm và áp dụng nó vào quy trình làm việc của mình.

Năm 1980, 5S đã được giới thiệu và áp dụng trong các công ty sản xuất ở Mỹ và châu u.

Với sự phát triển của phong cách quản lý Lean và sự chú trọng đến việc tối ưu hóa quy trình sản xuất, phương pháp 5S đã trở thành một phần không thể thiếu trong việc xây dựng một nền tảng quản lý bền vững.

Nó giúp tạo ra một môi trường làm việc an toàn, hiệu quả và có khả năng thích ứng với thay đổi.

Không chỉ giới hạn trong lĩnh vực sản xuất, phương pháp 5S đã được áp dụng thành công trong nhiều ngành kinh doanh khác nhau.

Lợi ích của quy trình 5S

Được phát triển từ triết lý quản lý Nhật Bản, 5S giúp tạo ra một môi trường làm việc sạch sẽ. 5S cũng tăng năng suất, hiệu quả làm việc.

Trong phần này, chúng ta sẽ tìm hiểu về những lợi ích mà quy trình 5S mang lại.

3.1 Giảm thiểu lãng phí

Quy trình 5S giúp loại bỏ lãng phí trong môi trường làm việc.

Bằng cách xác định và xử lý các vấn đề liên quan đến lãng phí như hàng tồn kho không cần thiết, không gian làm việc không sử dụng hiệu quả và công cụ không được sắp xếp ngay lập tức, 5S giúp tăng khả năng tìm kiếm và sử dụng tài liệu, công cụ và tài sản trong công việc hàng ngày.

3.2 Tạo ra một môi trường làm việc an toàn

Bằng cách sắp xếp, định vị và đánh dấu đúng các vị trí cho công cụ và vật dụng, 5S giúp giảm nguy cơ tai nạn trong môi trường làm việc.

Nhân viên có thể dễ dàng tìm thấy các công cụ cần thiết và tránh va chạm với các vật dụng không cần thiết, từ đó tăng tính an toàn và giảm thời gian nghỉ việc do chấn thương.

3.3 Tăng hiệu suất

Mục đích của quy trình 5S giúp tăng năng suất và hiệu quả làm việc bằng cách tạo ra một môi trường làm việc có tổ chức.

Nhân viên không phải tìm kiếm lâu để lấy công cụ và tài liệu cần thiết, từ đó tiết kiệm thời gian và nỗ lực.

Ngoài ra, việc loại bỏ các vấn đề liên quan đến lãng phí giúp tăng khả năng tiếp cận và sử dụng tài sản, từ đó nâng cao năng suất làm việc.

3.4 Tăng tinh thần làm việc và sự tự hào

Một môi trường làm việc sạch sẽ, gọn gàng và có tổ chức không chỉ tạo ra một cảm giác thoải mái cho nhân viên, mà còn tăng tinh thần làm việc và sự tự hào trong công việc của họ.

Nhân viên sẽ cảm thấy hài lòng và tự tin hơn khi làm việc trong một môi trường được tạo điều kiện tốt, từ đó tăng khả năng đóng góp và sáng tạo.

4. Các bước thực hiện phương pháp 5S

Phương pháp 5S là một công cụ quản lý hàng đầu được sử dụng rộng rãi trong nhiều ngành công nghiệp. Nó giúp tạo ra một môi trường làm việc sạch sẽ, gọn gàng và có hiệu suất cao. Trong phần này, chúng ta sẽ tìm hiểu chi tiết về các bước – Những yếu tố chủ chốt làm nên thành công của quy trình 5S và cách nó có thể giúp xây dựng một môi trường làm việc hiệu quả và sạch sẽ như thế nào nhé!

Bước 1: Sàng lọc (Seiri)

Bước đầu tiên trong quy trình 5S là sắp xếp, còn được gọi là Seiri.

Mục tiêu của bước này là loại bỏ những vật dụng không cần thiết và tạo ra một không gian làm việc gọn gàng.

Để thực hiện bước này, bạn có thể làm lần lượt:

Đánh giá và phân loại: Kiểm tra và đánh giá tất cả các vật dụng và công cụ trong không gian làm việc. Phân loại chúng thành những vật dụng cần thiết và không cần thiết.

Loại bỏ những vật dụng không cần thiết: Loại bỏ hoặc chuyển đi những vật dụng không cần thiết. Điều này giúp giảm lãng phí không gian và tạo ra không gian làm việc thoải mái hơn.

Theo Lean Enterprise Institute, việc áp dụng bước Seiri giúp giảm thiểu lãng phí và tăng hiệu suất làm việc lên đến 30%.

Bước 2: Sắp xếp (Seiton)

Bước thứ hai trong quy trình 5S là sắp xếp, còn được gọi là Seiton.

Mục tiêu của bước này là xác định vị trí và định vị cho các vật dụng cần thiết.

Điều này giúp tăng tính tiện dụng và tiết kiệm thời gian trong quá trình làm việc.

Dưới đây là các thứ tự để thực hiện bước này:

Xác định vị trí: Xác định vị trí cho từng loại vật dụng cần thiết. Đảm bảo rằng mỗi vật dụng có một vị trí rõ ràng và dễ dàng tiếp cận.

Đánh dấu và định vị: Đánh dấu và định vị các vị trí cho từng vật dụng. Sử dụng nhãn, kệ, hộp chứa hoặc các phương tiện khác để giữ cho mọi thứ ngăn nắp và dễ dàng tìm thấy.

Một nghiên cứu của Kaizen Institute cho thấy, việc sắp đặt hợp lý giúp giảm thiểu thời gian di chuyển lên đến 40% và tăng năng suất làm việc.

Bước 3: Sạch sẽ (Seiso)

Bước thứ ba trong quy trình 5S là sạch sẽ, còn được gọi là Seiso.

Mục tiêu của bước này là tạo ra một môi trường làm việc sạch sẽ và gọn gàng.

Quy trình làm sạch: Xác định quy trình làm sạch cho mỗi khu vực làm việc. Đảm bảo rằng mọi người hiểu và tuân thủ quy trình này.

Duy trì sạch sẽ: Thực hiện việc làm sạch định kỳ và duy trì sạch sẽ trong suốt quá trình làm việc. Điều này giúp duy trì một môi trường làm việc sạch sẽ và giảm nguy cơ mắc bệnh và tai nạn.

Theo International Journal of Environmental Research and Public Health, việc duy trì môi trường làm việc sạch sẽ giúp giảm nguy cơ tai nạn và tăng năng suất làm việc.

Bước 4: Săn sóc (Seiketsu)

Bước thứ tư trong quy trình 5S là sắp xếp, còn được gọi là Seiketsu.

Mục tiêu của bước này là duy trì và nâng cao môi trường làm việc sạch sẽ, gọn gàng và có tổ chức.

Bước thứ tư cũng có thể hiểu là tiêu chuẩn hóa, tức là thiết lập các quy tắc và quy trình để duy trì sự sắp xếp và hiệu quả trong công việc.

Việc tiêu chuẩn hóa giúp đảm bảo mọi người trong tổ chức đều tuân thủ cùng một tiêu chuẩn và quy trình làm việc.

Điều này giúp tạo ra sự nhất quán và tăng khả năng phối hợp làm việc.

Một nghiên cứu của Journal of Industrial Engineering and Management cho thấy, việc tiêu chuẩn hóa quy trình làm việc giúp tăng năng suất và chất lượng sản phẩm.

Bước 5: Sẵn sàng (Shitsuke)

Bước cuối cùng là sẵn sàng, tức là duy trì và liên tục cải tiến phương pháp 5S.

Cam kết và thực hiện theo quy trình đã thiết lập.

Thường xuyên kiểm tra và đánh giá hiệu quả của phương pháp 5S

Đưa ra các cải tiến để nâng cao sự sắp xếp và hiệu quả trong công việc

Bên cạnh đó, để đảm bảo quy trình 5S luôn được duy trì và thực hiện trong doanh nghiệp, hãy thường xuyên tổ chức những buổi đào tạo 5S cho cán bộ công nhân viên các phòng ban.

Vì theo Journal of Cleaner Production, việc duy trì phương pháp 5S giúp tạo ra một môi trường làm việc hiệu quả và giảm lãng phí.

Lời kết

Quy trình 5S trong doanh nghiệp không chỉ tạo ra một môi trường làm việc hiệu suất cao. Nó còn mang lại nhiều lợi ích khác. Ví dụ như an toàn lao động, tăng tính nhất quán và sự tổ chức.

Bằng cách áp dụng quy trình 5S, doanh nghiệp có thể tối ưu hóa hiệu suất. Họ sắp xếp công việc một cách hiệu quả. Đồng thời tạo ra một môi trường làm việc thoải mái. Nơi làm việc trở nên sáng tạo cho nhân viên.

Qua đó, giảm thiểu lãng phí, tăng năng suất và cải thiện chất lượng công việc.